- Autor Matthew Elmers [email protected].

- Public 2023-12-16 22:31.

- Modificat ultima dată 2025-01-24 09:34.

Iveco MPV utilizează cele mai noi soluții de protecție IBD Deisenroth, bazate în principal pe nanotehnologie

Armură pasivă: ultima barieră

Corpurile vehiculelor blindate sunt încă fabricate din oțel, la care sunt fixate seturi de blindaje suplimentare. Cu toate acestea, cu cât poate oferi mai mult designul de bază în ceea ce privește protecția balistică și explozivă, cu atât nivelul final de protecție va fi mai ridicat. În plus, chiar și cu instalarea de sisteme de protecție active care distrug proiectilele atacante chiar și la apropiere, fragmentele rezultate de mare energie pot provoca daune grave vehiculului, ceea ce necesită din nou o bună protecție de bază

Compania suedeză SSAB este unul dintre specialiștii de renume în domeniul materialelor de armură, iar familia sa de oțeluri de armură Armox este bine cunoscută în întreaga lume. Familia include șase tipuri diferite, numărul din denumirea gradului de oțel indică duritatea medie Brinell. În timp ce duritatea afectează direct protecția balistică, duritatea este necesară pentru a absorbi energia exploziei - două caracteristici care, de fapt, nu pot exista împreună. Formabilitatea exacerbează acest conflict, deoarece oțelurile cu rezistență ridicată sunt în general mai puțin formabile și adesea au probleme de sudabilitate.

De-a lungul timpului, caracteristicile balistice ale oțelurilor SSAB s-au îmbunătățit treptat: în 1990, oțelul Armox 500T cu o grosime de 9 mm era necesar pentru a opri proiectilul M193 / SS92 să zboare la o viteză de 937 m / s, dar zece ani mai târziu cu Armox Aliaj 600T, doar 6 au fost necesare pentru a opri mm. Alți zece ani și 4,5 mm Armox Advance face același lucru, deși numărul nu mai merită, deoarece duritatea depășește scara Brinell! De la o inițială de 70,7 kg / m2, SSAB a reușit să reducă greutatea la 47,1 kg / m2 în zece ani și până la 35,3 kg / m2 în următorul deceniu. Potrivit experților SSAB, nu se așteaptă nicio altă scădere semnificativă, cifra reală pentru 2020 este de 30 kg / m2. Departamentul de cercetare și dezvoltare al companiei lucrează mai mult la îmbunătățirea durității și formabilității materialului existent decât la duritatea acestuia, mai ales că explozia este principala amenințare în prezent. Oțelul Armox 440T 420-480 HB Brinell a fost supranumit consumatorul de energie preferat, iar rezistența sa facilitează obținerea oricărei forme, cum ar fi fundul solid. Chiar și oțelul Armox 500T mai dur, cu o duritate de 480-540 HB, este considerat un material pentru protecția împotriva exploziei.

După cum s-a menționat mai sus, principala caracteristică a Armox Advanced este duritatea, prin urmare acest oțel este considerat de SSAB ca o ceramică de facto. Prin urmare, compania recomandă cu tărie să nu o mulăm sau să o sudăm, deoarece nu trebuie încălzită la peste 100 ° C pentru a-și menține duritatea. Modalitatea de a atinge niveluri similare de protecție și greutate în viitor cu materiale mai mulabile este o sarcină foarte dificilă astăzi.

Despre noile oțeluri blindate, desigur, trebuie remarcat Super Bainite, introdus în toamna anului 2011. Dezvoltat de laboratorul de știință și tehnologie al apărării DSTL din Marea Britanie, noul oțel este fabricat la Tata Steel UK. Prezintă o performanță mult mai bună decât oțelul blindat standard. Aceste caracteristici nu sunt doar o consecință a compoziției chimice, ci și a procesului de fabricație, în special a tratamentului termic cu răcire cu aer și săruri topite. Produsul final are de două ori performanța balistică a armurii omogene laminate.

Compania sud-africană Aardvark Perroc utilizează oțel SSAB Armox 500 pe scară largă în produsele sale. Acest lucru demonstrează că chiar și acest oțel cu o duritate ridicată este capabil să absoarbă cantități mari de energie.

SSAB produce forme complexe din oțelul său Armox 440T, adesea denumit „consumator de energie”. Este foarte potrivit pentru structurile expuse la IED. SSAB lucrează în prezent pentru a-și face oțelurile blindate mai mulabile.

Utilizarea căptușelii IBD FlexiComp permite producerea de elemente de securitate volumetrice, reducând numărul de puncte slabe din sistemul general de securitate

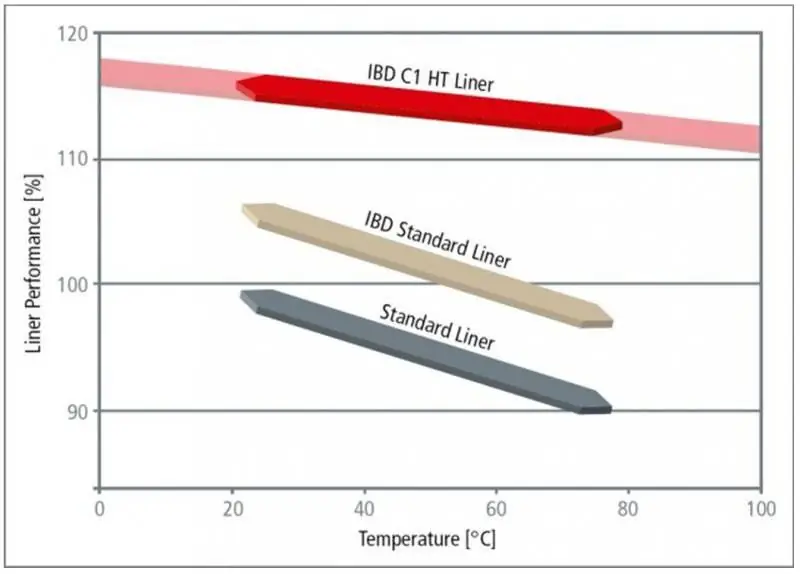

Diagrama caracteristicilor căptușelilor IBD în funcție de temperatură. Efectul temperaturilor ridicate este o preocupare majoră atunci când se desfășoară utilaje în climă caldă

În decembrie 2012, Lockheed Martin Marea Britanie și Universitatea din Surrey au anunțat o nouă metodă mai simplă pentru a îmbunătăți protecția și supraviețuirea vehiculelor blindate. Oamenii de știință au dezvoltat o metodă de tratare a materialelor ceramice pentru a îmbunătăți rezistența la aderență a ceramicii de alumină și a ceramicii din carbură de siliciu pe un substrat compozit, ceea ce crește semnificativ rezistența armurii. Atașarea plăcilor ceramice pe suportul lor a fost întotdeauna călcâiul lui Ahile al acestei tehnologii. Rezultatele au arătat că noua tehnică îmbunătățește forțele de tracțiune. Testele au arătat că, atunci când un glonț incendiar de 14,5 mm care străpunge armura este tras asupra unei plăci de blindaj, acesta rămâne intact.

Dezvoltarea tehnologică rămâne activitatea de bază a IBD Deisenroth Engineering, în timp ce soluțiile pasive sunt externalizate în prezent către Rheinmetall Chempro, deținută în proporție de 51% de Rheinmetall Defense și 49% de familia Deisenroth.

Când Dr. Ulf Deisenroth a dezvoltat tehnologiile de armură de a patra generație pentru diferite tipuri de materiale, sarcina a fost reducerea masei menținând în același timp nivelul de protecție, sau invers, creșterea nivelului de protecție pentru o anumită masă, în timp ce noile tehnologii promit economii de peste 40%. Acestea se bazează pe cele mai recente descoperiri în domeniul protecției pasive asociate nanomaterialelor, care includ ceramică nanocristalină, oțel nanometric și fibre de înaltă rezistență. În colaborare cu producătorii de oțel, IBD a dezvoltat oțeluri cu azot de înaltă rezistență, care sunt aproape la egalitate cu materialele ceramice standard. Aceste noi tipuri de oțeluri pot fi aplicate elementelor structurale, în timp ce pot realiza economii de greutate chiar mai mari dacă sunt utilizate în primele etape ale proiectării. În ceea ce privește fibrele de înaltă rezistență, de exemplu, IBD C1 HT Liner, acestea au caracteristici care sunt cu aproape 20% mai mari nu numai în comparație cu căptușeala standard, ci chiar cu 10% mai mare decât alte căptușeli din IBD; deteriorarea parametrilor lor cu creșterea temperaturilor este, de asemenea, mai lentă, ceea ce este deosebit de important având în vedere temperaturile extreme de pe câmpurile de luptă moderne. În plus față de oțelurile la nano-scară și nanoceramica utilizate pe mașinile nou dezvoltate, IBD a dezvoltat, de asemenea, noi soluții de materiale compozite care permit producerea de elemente cu geometrii curbe complexe, ceea ce face posibilă realizarea unei acoperiri 100% a zonei protejate, cu aproape nici un spațiu balistic. Această soluție este utilizată în special la producerea elementelor de fund, unde cel mai mic spațiu poate compromite întreaga protecție.

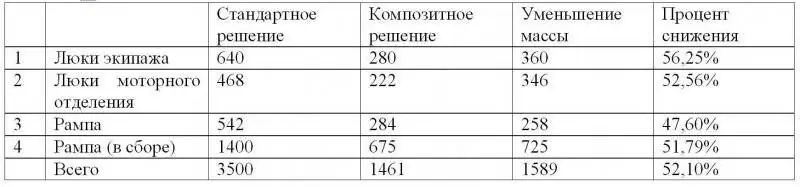

IBD a avut, de asemenea, succes în dezvoltarea laminatelor nanocompozite, care sunt atât de semnificativ crescute în rezistență încât pot înlocui părțile structurale ale unei mașini, servind în același timp și ca protecție balistică la nivel înalt. Datorită densității reduse a suprafeței, greutatea totală a acestui nivel de protecție este astfel redusă semnificativ. Aceste compozite se bazează pe materialele nanotehnologice menționate mai sus de la IBD. Au fost dezvoltate procese specifice de lipire și sunt utilizate pentru a produce laminate nanocompozite din materiale structurale, cunoscute sub numele de IBD FlexiComp, cu rezistență structurală crescută și performanță balistică. Cu o densitate cu 10% mai mică comparativ cu laminatele standard, proprietățile elastice ale acestor materiale sunt de două ori mai mari. Această rezistență ridicată le permite să fie integrate în proiectarea mașinii, în timp ce caracteristicile balistice îi permit să facă față amenințărilor la nivel înalt, în timp ce materialele FlexiComp au un potențial bun de reducere a greutății. Utilizarea lor poate fi întruchipată în două abordări diferite. O abordare directă este utilizarea acestora pentru protecția împotriva minelor și IED-urilor ca armură suplimentară în pasajele roților, aripi, ca plăci de mină și podele interioare distanțate. La turnarea pieselor volumetrice, acestea pot înlocui alte soluții, cum ar fi ansamblurile asamblate prin sudare sau prin șurubare. A doua abordare este integrarea pieselor compozite, cum ar fi trapele, trapele motorului, ușile din spate și rampele. Acestea constituie o proporție mare din suprafața totală a vehiculului și, ca urmare, reducerea absolută a greutății va fi foarte semnificativă. Pentru STANAG 4569 Nivelul 4, această reducere a greutății este de 1500 kg pentru o mașină de 8x8 (vezi tabelul). În ceea ce privește costurile de fabricație, procesele dezvoltate de IBD permit producerea de piese compozite fără utilizarea autoclavelor, oferind economii semnificative de costuri, în special pentru componentele mari, costul acestora fiind comparabil cu costul componentelor produse folosind tehnologii standard.

Aceste componente sunt fabricate în prezent de Rheinmetall Chempro, a cărei sarcină este de a stăpâni tehnologiile IBD Deisenroth Engineering, de a le transforma într-un proces de producție pentru a obține prețuri competitive, a dezvolta în continuare soluții specializate și a le urmări până la procesul de calificare a mașinii. Livrările de componente realizate utilizând cele mai noi tehnologii avansate au început la începutul anului 2013, în principal mașini AMPV de la KMW-Rheinmetall și Vehicul protejat mediu de la Iveco DV-KMW. Peste o duzină de producători de echipamente originale din întreaga lume vor primi în curând componente care le vor permite să reducă cu adevărat greutatea mașinilor lor, crescând astfel sarcina utilă și reducând costurile ciclului de viață, a spus Divizia de Protecție a Rheinmetall.

Portofoliul pasiv al Rheinmetall Chempro include diverse versiuni ale familiei Amap (Advanced Modular Armour Protection). Această familie folosește cea mai recentă tehnologie dezvoltată de IBD. Produsele Amap sunt de obicei combinate pentru a oferi protecția dorită împotriva unei mari varietăți de amenințări. Printre diferitele produse opace, vedem soluția balistică Amap-B, care oferă protecție împotriva munițiilor cu arme mici și calibru mediu, protecția minelor Amap-M, Amap-IED concepute pentru a combate IED-urile, căptușelile Amap-L care protejează compartimentul de luptă prin absorbția de șrapnel secundar, Amap-SC împotriva proiectilelor HEAT și, în cele din urmă, soluția Amap-X, care protejează împotriva amenințărilor tipice pentru condițiile urbane.

Noua tehnologie de lipire dezvoltată de Lockheed Martin UK și Universitatea din Surrey ar putea îmbunătăți semnificativ protecția vehiculelor blindate, cum ar fi Warrior BMP (mai sus)

Module SidePro-ATR suplimentare pentru MBT Leopard

Trebuie remarcat faptul că, în cadrul grupului Rheinmetall, o altă companie este implicată în protecția pasivă, Rheinmetall Ballistic Protection GmbH, care a primit noul său nume la 1 ianuarie 2013. Anterior, se numea Rheinmetall Verseidag Ballistic Protection GmbH. Deținută în totalitate de Rheinmetall, această firmă este specializată în proiectarea și fabricarea de soluții de armare pentru vehicule militare ușoare care utilizează materiale precum ceramică, metale avansate și țesături de specialitate.

Deși Ruag Defense încă are în portofoliu soluții de protecție dinamică (armură activă-reactivă), nu mai arată în ochii consumatorilor ca o companie ultramodernă capabilă să crească supraviețuirea vehiculelor mijlocii și grele. În acest sens, compania elvețiană și-a îndreptat atenția asupra perfecționării soluțiilor complet pasive care pot face față sarcinilor cinetice și modelate. Sistemul SidePro-ATR depășește cu mult agresivitatea RPG-7, deoarece poate gestiona încărcările formate utilizate în scenarii simetrice, în timp ce versiunea de bază garantează protecția balistică de nivel 5. SidePro-ATR a fost prezentat publicului pentru prima dată în 2012, acest sistem este scalabil și, prin urmare, poate fi utilizat atât pe transportoare blindate de personal, cât și pe tancuri. În versiunea sa de bază, are o grosime de 400 mm, iar masa sa este comparabilă cu masa unei soluții reactive (adică aproximativ 300 kg / m2). Acest sistem a fost calificat pentru tancul Leopard 2A4. Nivelul de protecție balistică poate fi crescut semnificativ până la punctul în care sistemul va rezista la impactul unui miez alungit de 120 mm, deși nu au fost furnizate date în acest sens.

Scalabilitatea SidePro-ATR permite utilizarea acestuia în scenarii de luptă simetrice și asimetrice. O altă soluție pentru combaterea muniției cinetice și a IED sub denumirea SidePro-KE / IED a fost testată pe vehiculul blindat de recunoaștere Fennek, care este în serviciu cu Germania și Olanda. Bazată în principal pe ceramică, această soluție a fost destinată combaterii IED-urilor din prima generație. Noile bombe de pe șosea, utilizate în diverse teatre, generează mii de fragmente de mare viteză și, prin urmare, este nevoie de caracteristici foarte bune cu impact multiplu. De atunci, Ruag a rafinat sistemul KE / IED, îndepărtându-se de ceramică și folosind pungi multistrat neexpandabile. Noua soluție SidePro-KE / IED, disponibilă din 2012, oferă protecție de nivel 4 / nivel 5 împotriva armelor cinetice și are performanțe multi-impact extrem de ridicate. Presupunând că șasiul este fabricat din oțel balistic de 7 mm, un panou de 30 mm ar putea oferi protecția completă necesară, sistemul KE / IED permițând cea mai mică creștere în greutate, în funcție doar de tipul vehiculului. Această soluție este în așteptare pentru mai mulți producători.

Ruag a finalizat SidePro KE / IED. Fotomontajul arată elementele unui sistem conceput pentru a contracara dispozitive noi care generează fragmente multiple.

BTR M113, echipat cu un sistem pasiv anti-RPG Zid de fier de la Israel Military Industries, care combină armura pasivă și cu zăbrele

Ceradyne și Cellular Materials International au dezvoltat un scut de fund pe bază de fagure de aluminiu CMI MicroTruss care absoarbe până la o treime din energia generată de o explozie. Mai jos este prezentarea detaliată a materialului MicroTruss.

Exemplu de reducere a greutății pentru o mașină de 8 x 8 cu componente fabricate din IBD FLEXICOMP

Greutate în kg

Plasan Sasa rămâne unul dintre jucătorii cheie din industria rezervărilor pasive. Nu sunt date detalii tehnologice în acest domeniu, în timp ce compania este activă atât în rezervări suplimentare, cât și în clădiri prefabricate. A doua abordare a fost luată odată cu dezvoltarea Mrap de la Navistar MaxxPro și M-ATV de la Oshkosh. "Acest lucru ne permite să creștem producția folosind o forță de muncă fără abilități de sudură, deoarece abordarea noastră în stil Lego se bazează pe blocuri care conțin toate componentele care pot fi asamblate într-un timp minim", a spus o sursă a companiei. Unii dintre cei peste două sute de ingineri ai companiei lucrează la noi soluții care ar putea rezulta din apariția de noi materiale sau soluții geometrice inovatoare. Abordarea sistemelor rămâne în centrul ciclului de protecție.

IMI a dezvoltat recent o gamă de soluții pasive și reactive pentru a contracara cele mai recente tipuri de IED, inclusiv diferitele tipuri de „nuclee de șoc” EFP sau SFF (Self Formed Fragmentation) și cele mai noi modele RPG. Compania a propus o soluție pasivă de perete de fier bazată pe o combinație de metal și compozite suplimentate cu armură de grătar. În funcție de nivelul de protecție necesar, grosimea poate varia între 110 și 150 mm și greutatea între 200 și 230 kg / m2. Zidul de Fier este în prezent supus unor procese militare cu armata israeliană.

IMI oferă, de asemenea, armura de rețea ca sistem independent. L-VAS (Light Vehicle Armor System - sistem de armare pentru vehicule ușoare) este conceput pentru a proteja vehiculele, cum ar fi transportatorii de blindate. Pentru a reduce greutatea, sistemul se bazează pe materiale compozite și elemente reactive, acestea din urmă conțin un minim de materiale energetice. Acest lucru reduce pierderile indirecte, iar tipul de material evită riscul detonării secundare a elementelor adiacente. Potrivit IMI, sistemul L-VAS protejează, de asemenea, împotriva rundelor de perforare a armurii de 14,5 mm și a fragmentelor de artilerie. Sistemul a fost complet calificat în Israel pentru APC-ul său M113 și are o greutate specifică de aproximativ 200 kg / m2.

De asemenea, este oferit un sistem de diguri mai greu. Această armură reactivă, care conține elemente metalice și compozite, este concepută pentru a combate trei amenințări principale: RPG-uri, SFF-uri și EFP-uri. IMI a efectuat teste ample și în prezent continuă cu calificări pentru a începe să producă o soluție cu o grosime de 350 - 400 mm și o greutate de 430 - 450 kg / m2 la sfârșitul anului 2013.

Ceradyne este un alt jucător important în rezervările pasive. Potrivit lui Mark King, președintele Ceradyne, oțelul rămâne principalul material în activitatea de rezervare, cu scopul de a îmbunătăți performanța și de a reduce costurile. "În Statele Unite, factorul de conducere este în principal costul achiziționării unui vehicul, nu costul duratei sale de viață, iar acest lucru funcționează împotriva actualizărilor", a spus King la conferința AUSA din 2012. În timp ce în Statele Unite, accentul a fost pus pe cantitate, care a adus dezvoltatorii europeni de sisteme de protecție înaintea celor americane. Cu toate acestea, King a subliniat că America progresează în prezent, concentrându-se în principal pe protecția anti-explozivă a corpului, deoarece protecția balistică este văzută ca o problemă rezolvată. Interesul armatei americane, arătat din nou în rezolvarea problemei protejării fundului unor astfel de vehicule precum, de exemplu, Humvee (20 de milioane de dolari numai pentru dezvoltare), este evaluat pozitiv de King. Ceradyne este unul dintre cei care vor concura cu siguranță pentru un contract pentru modernizarea lor. Cerința prevede o protecție maximă, cu economii semnificative de greutate, pentru a reduce impactul asupra performanței mașinii.

Ceradyne a dezvoltat o soluție MicroTruss de la Cellular Materials International Inc (CMI). Acest material poros din aliaj de aluminiu are o densitate de 58 kg / m2 comparativ cu densitatea de 112 kg / m2 a unei soluții metalice monolitice echivalente. Această soluție diferă în unghiul „V” al corpului egal cu numai 5 °, care este suficient pentru a reflecta unda de explozie și are o masă de 300 kg. MicroTruss garantează absorbția a până la 30% din energia explozivă, ceea ce nu numai că limitează impactul asupra capsulei echipajului, dar reduce și mișcarea verticală a vehiculului. Ceradyne este, de asemenea, puternic implicat în programul de rezervare Flyer Gen.2, care vizează proiectul Forțelor de Operațiuni Speciale pentru GMV 1.1. Pentru a menține transportabilitatea în interiorul elicopterelor V-22, CH-47D și CH-53E atunci când masa și lățimea trebuie menținute în anumite limite, compania a dezvoltat un kit care oferă un nivel de protecție balistică B6 (.357 Magnum) pentru uși și acoperiş.

Polaris Defense și M9 Defense Armour Technology au dezvoltat o armură structurală compusă din oțel hibrid care poate reduce semnificativ greutatea proprie a Humvee, menținând în același timp nivelurile de protecție. Prototipul ilustrat în dreapta are o greutate la bord de numai 3400 kg, ceea ce este cu aproape 50% mai mic decât Humvee cu protecție de nivel 3.(Rețineți roțile mașinii în partea de jos)

Protecția este, de asemenea, despre a nu fi lăsat pe câmpul de luptă în cazul unei roți perforate. Roțile nepneumatice de la Polaris Defense garantează o durabilitate semnificativ mai bună în comparație cu anvelopele standard și pot rezista unui glonț de 12,7 mm. În prezent, acestea sunt disponibile nu numai pentru mașini, inclusiv pentru clasa Hummer, dar acum aceste roți sunt dezvoltate și pentru mașinile mai grele din clasa Mraps.

Ceradyne participă, de asemenea, la programul Marines Personnel Carrier în parteneriat cu Lockheed Martin și Patria pe un vehicul al Marine Corps bazat pe Patria finlandeză AMV. Este demn de remarcat faptul că, la 28 noiembrie 2012, s-a anunțat că Ceradyne a fost achiziționată de grupul 3M, ceea ce îi va permite să investească mai mult în cercetare și dezvoltare și soluții inovatoare.

Integrarea designului și protecției este o soluție foarte căutată pentru vehiculele ușoare. La AUSA 2012, Polaris Defense a prezentat un prototip de vehicul Humvee cu un nou concept pe care l-a dezvoltat în colaborare cu M9 Defense. Provocarea constă în reducerea greutății la bord, menținând și creșterea nivelurilor de protecție. Pentru a face acest lucru, echipa Polaris-M9 a eliminat toate armurile deasupra capului pentru a arunca o privire asupra conceptului de armură structurală. Apoi totul a fost îndepărtat din mașină, a rămas doar un șasiu gol și apoi a fost pusă o structură hibridă ușoară (material din oțel-compozit). Această armură structurală poate oferi protecție de nivel 3 cu o masă de 70 kg / m2 și cu o masă de 83 kg / m2, este capabilă să reziste unui glonț de 12,7 x 99 mm, deși grupul Polaris-M9 este încrezător că pot atinge nivelul 3+ (glonț de 12,7 mm). Soluția Polaris-M9 protejează și motorul. În timp ce vehiculul blindat Hummer cântărește aproximativ 6.350 kg, soluția propusă permite reducerea greutății sale la 3400 kg. Armura structurală hibridă folosește un material neexotic, care permite echipei Polaris-M9 să vorbească despre costul noii soluții, comparabil cu costul soluțiilor actuale. În plus, acest material este turnat în forme complexe, rezultând, printre altele, funduri în formă de V fără sudură. Obținerea formei dorite se realizează prin formarea hidraulică - un proces de mare viteză care ajută la reducerea costurilor. Potrivit echipei Polaris-M9, această tehnologie poate reduce greutatea cu 40%.

Demonstrarea roților nepneumatice de la Polaris Defense

Ecuația de apărare include un alt termen care se referă direct la mobilitate - roata. După achiziționarea de tehnologii rezistente, Polaris Defense oferă acum roți non-pneumatice (NPT). Consumul de roți este una dintre cele mai importante probleme logistice ale unui motor cu turbină, iar soluția NPT va ajuta în multe cazuri la rezolvarea acesteia. Conform comenzii forțelor de operațiuni speciale din Afganistan, anvelopele convenționale parcurg aproximativ 1.300 km, în timp ce o roată NPT perforată de un glonț de 12,7 mm poate parcurge mai mult de 8.000 km și, prin urmare, poate înlocui roțile de rezervă din lanțul de aprovizionare, îmbunătățind în același timp calitatea călătoriei.. Prototipurile NPT au fost deja realizate pentru vehiculele Hummer. Obiectivul actual este un set de roți NPT pentru mașina de 7,7 tone, care reprezintă aproape greutatea totală a variantei JLTV General Purpose. Potrivit reprezentanților companiei, modelarea a arătat că masa poate ajunge la 18 tone, cu alte cuvinte, roțile pot rezista la o mașină de clasă Mrap. Pe măsură ce sarcina utilă crește, tehnologia rămâne aceeași, iar programele de simulare ale companiei permit predicții foarte precise. Ceea ce se va schimba este materialul care trebuie să se adapteze la masă, care la rândul său trebuie să apară în viitor.