- Autor Matthew Elmers [email protected].

- Public 2023-12-16 22:31.

- Modificat ultima dată 2025-01-24 09:34.

Legături slabe ale protecției din oțel

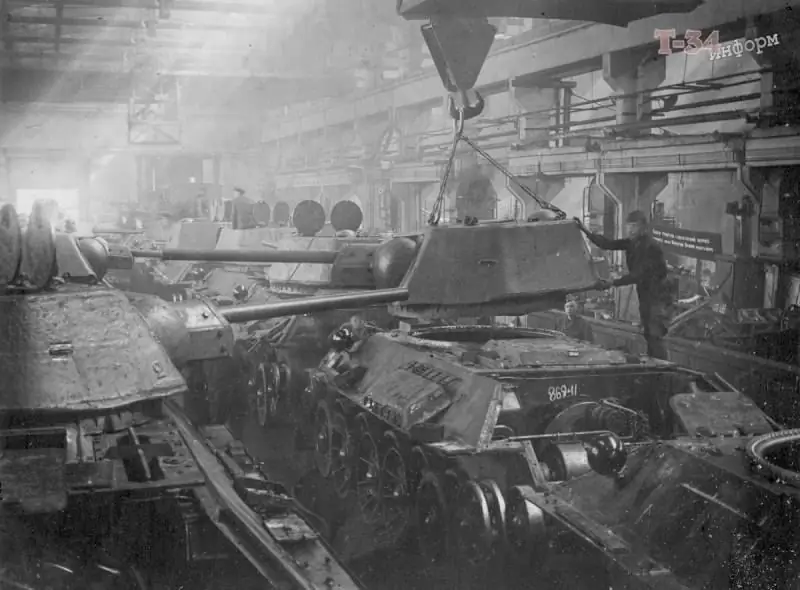

Cum poate o creștere asemănătoare unei avalanșe a producției de tancuri de care este extrem de nevoie frontul? Cartea lui Nikita Melnikov „Industria tancurilor din URSS în timpul Marelui Război Patriotic” oferă date despre declinul condițiilor de primire a produselor finite de către reprezentanții militari.

Din 15 ianuarie 1942, fabricile de tancuri au fost foarte „liberale” în evaluarea calității fabricării vehiculelor blindate. Doar fiecare al zecelea tanc mediu T-34 și KV greu la alegerea reprezentantului militar a fost supus unei curse scurte de cinci kilometri. În cazul tancurilor T-60, existau în mod evident mai multe îndoieli, astfel încât fiecare al cincilea tanc ușor a fost supus unei curse. Sau, poate, astfel de mașini erau mai puțin necesare în față, prin urmare, erau mai stricte față de ele chiar și în stadiul acceptării. Acest lucru confirmă indirect tragerea de control a tunului fiecărui T-60 care părăsea porțile fabricilor, în timp ce tunurile T-34 și KV au fost testate doar pe fiecare vehicul al zecelea. S-a permis trimiterea tancurilor către trupe cu vitezometrele lipsă, motoare de rotație a turelelor, interfoane dacă acestea au fost înlocuite cu lămpi de semnalizare, precum și ventilatoare de turn. Ultimul punct, din fericire, a fost permis doar iarna.

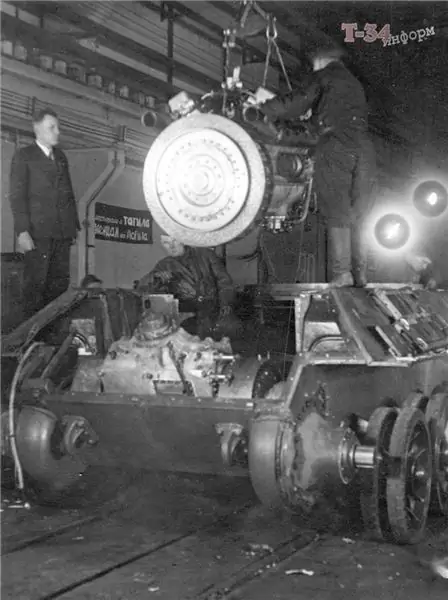

Trebuie remarcat separat că industria tancurilor a făcut deja față cu succes indicatorilor cantitativi ai producției de vehicule blindate până la mijlocul anului 1942. Uralmash a depășit în mod regulat standardele de producție pentru tancuri, iar uzina Kirov din Chelyabinsk, doar din ianuarie până în martie, a cvadruplat producția motorului diesel V-2.

Astfel de rate de creștere a producției s-au datorat în mare parte unei scăderi grave a calității rezervoarelor care ies de pe linia de asamblare. Un exemplu ilustrativ este cea de-a 121-a Brigadă de tancuri, care, în timpul unei aruncări de 250 de kilometri, a pierdut jumătate din KV-urile grele din cauza avariilor. S-a întâmplat în februarie 1942. Mult timp după aceea, situația nu s-a schimbat fundamental. În toamna anului 1942, au fost inspectate 84 de tancuri KV, care nu funcționau din motive tehnice, care nici măcar nu au rezolvat 15 ore de motocicletă. Cel mai adesea, existau motoare defecte, cutii de viteze rupte, role defecte, triplexuri inutilizabile și multe defecte minore. În vara anului 1942, până la 35% din toate tancurile T-34 s-au pierdut nu din cauza faptului că au fost lovite de obuzele inamice sau au fost aruncate în aer de o mină, ci din cauza eșecului componentelor și ansamblurilor (în principal motoare). Nikita Melnikov, în lucrarea sa, sugerează că unele dintre pierderi pot fi atribuite nivelului scăzut al calificărilor echipajului, dar chiar și luând în considerare acest lucru, procentul pierderilor fără luptă este prea mare. Cu toate acestea, astfel de defecțiuni ale KV și T-34 ar putea fi bine eliminate pe teren, uneori prin simpla înlocuire a unității sau a ansamblului. Dar a fost inutil să lupți cu calitatea nesatisfăcătoare a armurii pe T-34 din față - corpurile blindate erau gătite din oțel cu vâscozitate scăzută, care, atunci când au fost lovite de cochilii inamice, au provocat crăpături, delaminare și scindare. Adesea, s-au format fisuri pe mașini noi, care au redus brusc șansele echipajului de a obține un rezultat favorabil atunci când un obuz german a lovit o fisură sau o zonă de armură adiacentă.

Primele apeluri alarmante despre sosirea unităților T-34 cu fisuri au sunat în mai 1942: fabrica nr. 183 a primit cereri pentru 13 vehicule în acea lună, pentru 38 de tancuri în iunie și pentru șaptezeci și două de T-34 în primele zece zile ale anului Iulie … Guvernul nu a putut tăcea în acest caz, iar pe 5 iunie Comitetul de Apărare a Statului a adoptat o rezoluție „Cu privire la îmbunătățirea tancurilor T-34”. În același timp, Parchetul URSS a fost instruit să investigheze motivele acestei scăderi a calității tancurilor.

Pe parcursul lucrărilor, anchetatorii, în special, au aflat numeroase fapte de furt de produse din dieta lucrătorilor din întreprinderile din industria tancurilor. Muncitorii fabricii erau pur și simplu subnutriți. Un exemplu de astfel de atitudine de pradă este dat într-o serie de materiale despre Isaac Zaltsman, cel mai controversat lider al fabricilor de tancuri.

Printre întreprinderile care s-au „distins” în producția de T-34 defecte, faimoasa fabrică din Nijni Tagil a ocupat primul loc. Mai mult, vârful de eliberare a produselor defecte a scăzut chiar în momentul conducerii menționatului Zaltsman. Cu toate acestea, directorul întreprinderii, după cum ne amintim, nu a fost retrogradat, ci a fost numit imediat comisar al poporului pentru industria tancurilor. Evident, autoritățile au decis să dea vina pe cele mai înalte eșaloane ale lui Vyacheslav Aleksandrovich Malyshev, primul comisar al poporului din industria tancurilor din URSS. Adevărat, dezmembrarea a venit un an mai târziu, în vara anului 1943, Malyshev a fost pus din nou în locul comisarului poporului, pe care l-a reținut până la sfârșitul războiului.

Parchetul, în cursul muncii la întreprinderile evacuate din industria tancurilor, pe lângă existența pe jumătate înfometată a muncitorilor din fabrică, a relevat o altă problemă a calității nesatisfăcătoare a tancurilor - o încălcare gravă a ciclului de producție.

Simplificare în detrimentul calității

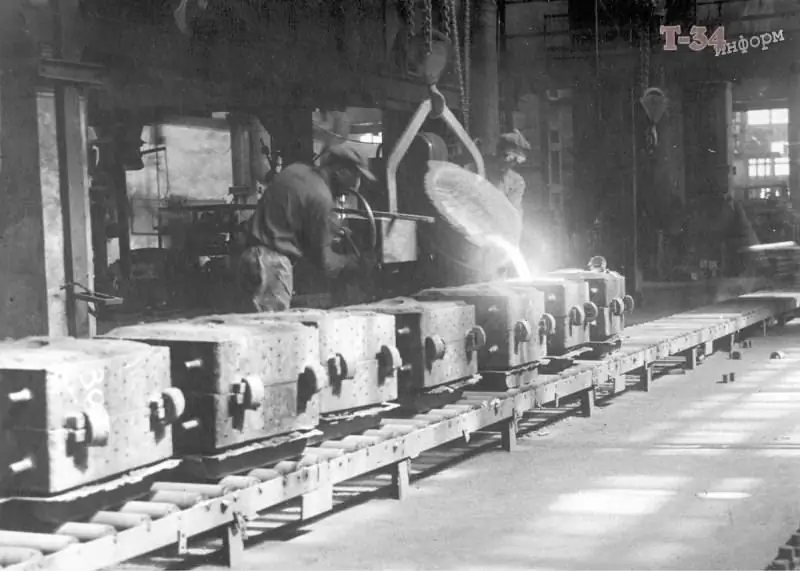

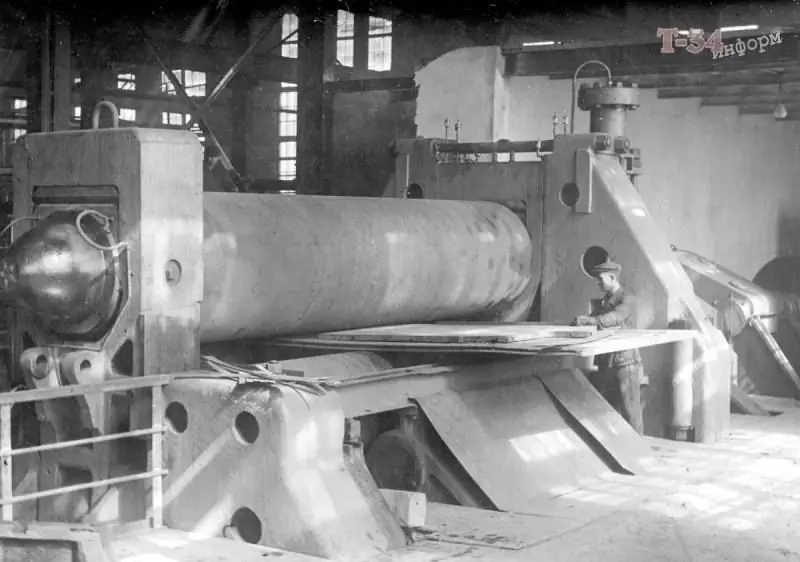

După cum știți, fabrica Mariupol numită după Ilici nu a putut fi apărată, a ajuns în mâinile inamicului și cu o masă de echipamente tehnologice pe care nu au reușit să le evacueze. Această întreprindere (singura din țară) a fost capabilă să producă corpuri blindate complete pentru T-34, în conformitate cu toate standardele. În Ural, nicio plantă nu putea oferi așa ceva, așa că echipa de cercetare a Institutului Blindat (TsNII-48) a început să adapteze practicile Mariupol la realitățile fabricilor evacuate. Pentru producția de armuri de înaltă calitate în volumele solicitate de GKO, a existat o lipsă acută de cuptoare termice, astfel încât institutul a dezvoltat un nou ciclu de întărire a pieselor de armură. În Mariupol, foaia de armură a mers mai întâi la întărire, apoi la vacanță mare, apoi din nou la întărire. În cele din urmă, a urmat o vacanță scăzută. Pentru a accelera producția, prima întărire a fost inițial anulată, iar apoi temperarea ridicată, care afectează direct rezistența oțelului blindat și reduce probabilitatea de fisurare. De asemenea, printre măsurile necesare, potrivit specialiștilor Institutului de armură, cerința a fost de a încărca nu unul, ci imediat patru sau cinci rânduri de plăci de armură în cuptorul termic. Bineînțeles, acest lucru sa dovedit a fi mult mai rapid, dar calitatea finală a plăcilor a fost foarte eterogenă. Interesant este faptul că Institutul Blindat a decis mai târziu să anuleze procedura de temperare redusă, care reduce tensiunile reziduale ale metalului, care din nou nu a omis să afecteze negativ formarea fisurilor.

Nu puteți tăia oțel călit cu tăietoare de gaz - această teză este cunoscută de toată lumea, dar realitățile producției de corpuri blindate T-34 au forțat să recurgă la această metodă nepopulară. Punctul era în oțelul 8C, care s-a extins după stingere și, în mod firesc, acest lucru i-a forțat pe muncitorii fabricii să-l taie cu arzătoare la temperatură înaltă. Punctul de armură întărit în zona de tăiere a fost pierdut.

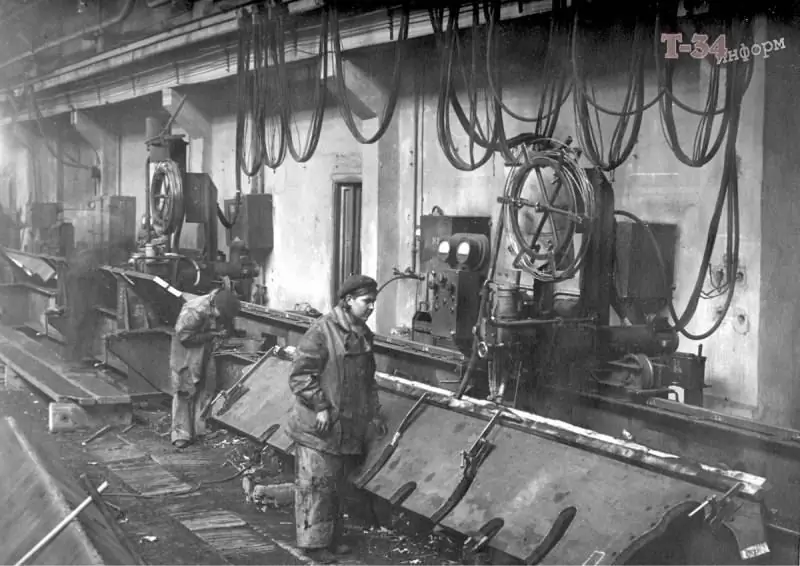

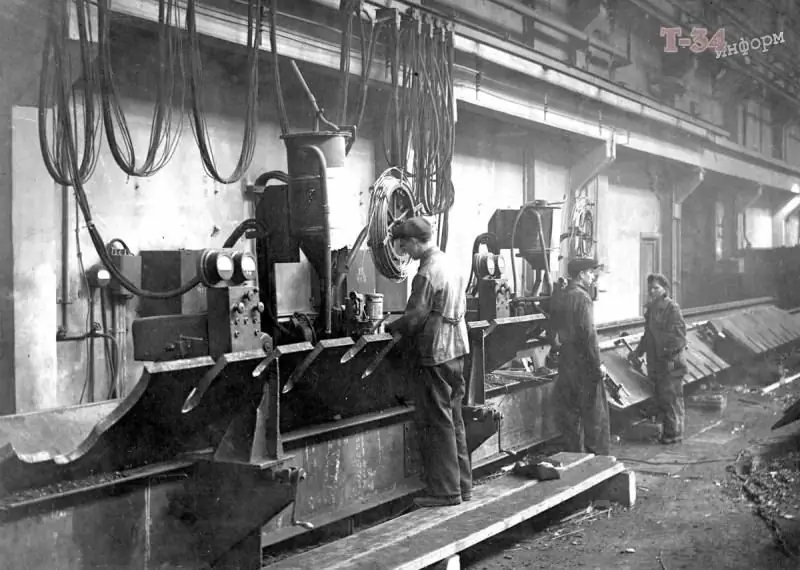

Nu merită să susținem că recomandările pentru îmbunătățirea procesului de producție au fost negative doar pentru calitatea armurii. Deci, o adevărată inovație în asamblarea corpurilor tancurilor T-34 a fost sudarea plăcilor de blindaj „într-un ghimpe” în locul vechiului „în lacăt” și „într-un sfert”. Acum părțile de împerechere nu s-au tăiat între ele, ci s-au suprapus parțial. Doar această decizie a redus în mod serios volumul de ore-mașină per caz de la 198,9 la 36.

Principalul furnizor de tablă de oțel defectă pentru fabricile producătoare de T-34 a fost fabrica Novo-Tagil a Comisariatului Popular al Metalurgiei Feroase. La început, a fost întrerupt de aprovizionarea de la fabrica Mariupol și, când a trecut la propria sa, a venit un flux de reclamații din față și din fabrici. În special, în compoziția armurii 8C de la această întreprindere au existat discrepanțe serioase cu specificațiile tehnice (TU) în conținutul de carbon, fosfor și siliciu. În general, au existat dificultăți cu TU. Comisariatul Popular al Metalurgiei Feroase nu a fost de acord să păstreze TU conform standardelor Mariupol, în care fosforul, în special, nu ar trebui să depășească 0,035%. La începutul lunii noiembrie 1941, comisarul poporului pentru metalurgia feroasă, Ivan Tevosyan, a aprobat noi standarde pentru fosfor, care au mărit conținutul posibil la 0,04% și de la 4 aprilie la 0,045%. Este de remarcat faptul că istoricii încă nu au un consens asupra acestui lucru, desigur, un factor important în calitatea oțelului blindat. Nikita Melnikov, în special, menționează că planta Novo-Tagil, dimpotrivă, la mijlocul anului 1942 a redus proporția de fosfor de la 0, 029% la 0, 024%. Se pare că diferiți oameni de știință găsesc motive diferite pentru apariția T-34 defecte în față. Oricum ar fi, normele indicate pentru conținutul elementelor chimice din compoziția oțelului nu au fost respectate uneori. Pentru fabrici a fost dificil să se stabilească o simplă uniformitate a produselor laminate furnizate. Procuratura a mai dezvăluit că la întreprinderile metalurgice feroase din cuptoarele cu vatră deschisă, oțelul blindat a fost „gătit prea puțin” - în loc de 15-18 ore în realitate, nu mai mult de 14 ore.

Când informațiile despre cauzele crăpăturilor pe corpurile T-34 au ajuns la Molotov, comisariatele poporului de metalurgie feroasă și industria tancurilor au început să își transfere responsabilitatea reciproc. Pentru unul, principalul motiv a fost conținutul ridicat de fosfor din plăcile de blindaj, pentru celălalt, încălcări grave ale tehnologiei de producere a corpului corpului la fabricile de tancuri.

Drept urmare, TsNII-48 a fost implicat în lucrările de combatere a fisurilor de pe T-34 (deși era indirect vinovat de apariția lor). Setul de măsuri propuse de institut doar până la sfârșitul anului 1943 a făcut posibilă eliminarea unora dintre comentarii. Iar îmbunătățirea calității producției de oțel la întreprinderile metalurgice feroase a făcut posibilă reducerea proporției de respingeri de la 56, 25% în 1942 la 13, 30% în 1945. Întreprinderile nu au atins nivelul aproape de 100% până la sfârșitul războiului.